Die sieben größten Herausforderungen für den Maschinenbau

Future Skills im Maschinen- und Anlagenbau

Wichtige Kompetenzen für die Zukunft

Future Skills im Maschinen- und Anlagenbau

Welche Veränderungen kommen auf Maschinenbauer zu und wie gehen sie damit um? Eine Erhebung des VDMA geht dieser Frage näher auf den Grund.

Der Maschinen- und Anlagenbau in Deutschland befindet sich mitten in der digitalen Transformation. Neue Technologien verändern die Prozesse in den Unternehmen und definieren die Wertschöpfungsketten neu. Darauf müssen die Firmen in den kommenden Jahren mit umfangreichen Maßnahmen reagieren, wobei interdisziplinäres Arbeiten, Agilität und Veränderungsbereitschaft eine besonders wichtige Rolle spielen. Eine genauere Analyse dieser Veränderungen zeigt die Studie ‘Future Skills im Maschinen- und Anlagenbau’ des VDMA, die in Zusammenarbeit mit dem Kienbaum Institut@ISM an der Wirtschaftshochschule International School of Management (ISM) unter 148 Fach- und Führungskräften aus der Branche erhoben wurde.

90 Prozent im Veränderungsprozess

Die Studie zeigt, dass sich 90 Prozent der befragten Unternehmen in Veränderungsprozessen befinden. Diese sind vor allem technologischer, organisationaler oder/und prozessualer Natur. Über Veränderungen der Unternehmenskultur berichten nur 17 Prozent. Die Mehrheit der Unternehmen ist sich laut Befragung bewusst, wie wichtig Zukunftskompetenzen für den langfristigen Unternehmenserfolg sind. Knapp jedes zweite Unternehmen gibt an, derzeit an der Definition dieser Kompetenzen zu arbeiten. Jedes zehnte Unternehmen hat diese bereits in Form eines Kompetenzmodells definiert. Vier von fünf Unternehmen sehen sich – auch aufgrund des Fachkräftemangels – mit einem ‘Skill-Gap’ konfrontiert. Sie geben an, in den nächsten 5 bis 10 Jahren die benötigten Zukunftskompetenzen aufbauen zu müssen.

Wo liegen Entwicklungspotenziale

Die größten Entwicklungspotenziale sehen die Unternehmen beispielweise in interdisziplinärem Arbeiten, Agilität und Veränderungsbereitschaft. Mehr als 40 Prozent benennen Fachkräfte im Systemingenieurwesen, im technischen Produktmanagement und in der I.4.0-Servicetechnik als die drei wichtigsten Job-Profile. Um die notwendigen Kompetenzen sicherzustellen, setzen rund 80 Prozent der Unternehmen dabei auf das Recruiting neuer Fachkräfte. Weiterbildung wird als genauso wichtig eingestuft. 80 Prozent bilden ihre Fachkräfte fort. Auch Umschulung wird von 56 Prozent der Unternehmen eingesetzt.

Was ist Industrie 4.0? Die Definition von Digitalisierung und Industrie 4.0

Intelligente Steuerung ein Definitionsmerkmal von Industrie 4.0

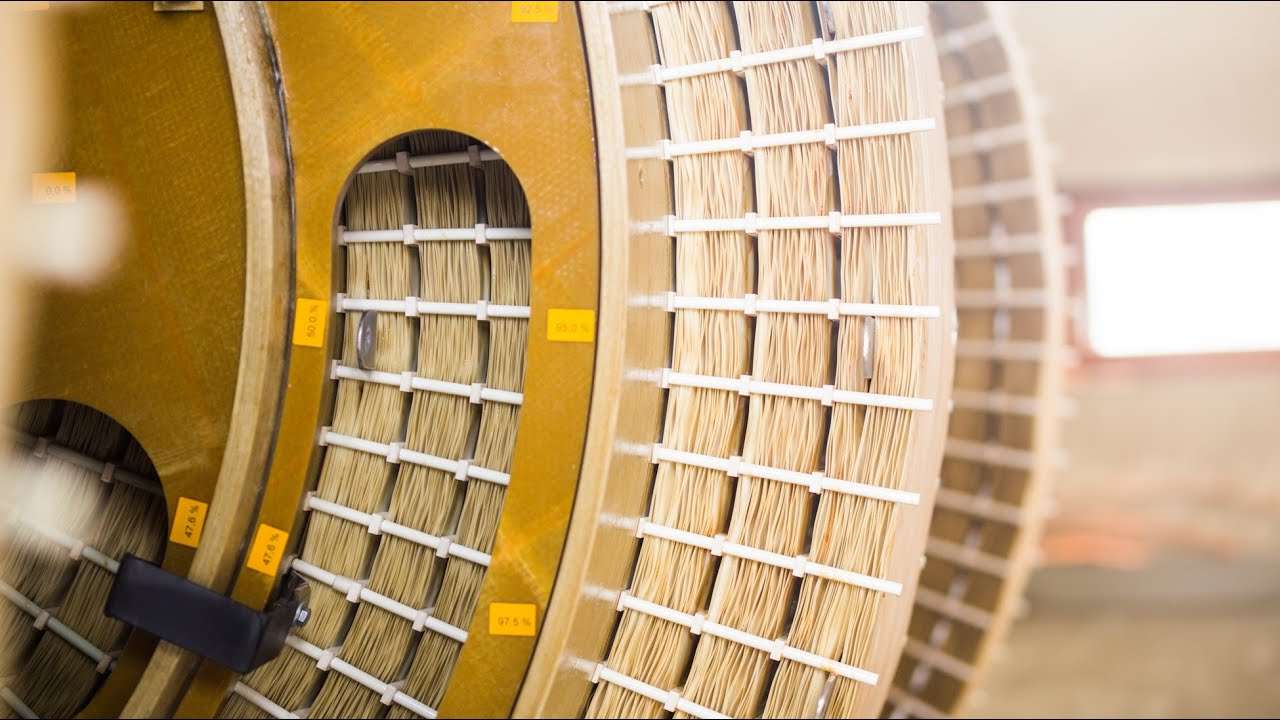

Vernetzte Maschinen steuern sich selbstständig und intelligent. Jede Maschine weiß, wie viele Bauteile noch im Lager sind. Geht ein Lagerbestand zur Neige, sendet das System automatisch eine Bestellung zum Lieferanten, der daraufhin Nachschub losschickt. Andere Maschinen planen eigenständig und blitzschnell Produktionsabläufe: Entscheidet sich ein Autokäufer in der letzten Minute, dass sein Wagen doch ein Dachfenster haben soll, plant die Fabrik automatisch einen anderen Weg durch die Produktion für dieses Auto ein.

Aus Zentralsteuerung wird somit dezentrale Selbstoptimierung. Es ist der nächste Schritt zur Automatisierung von Fabriken, der so genannten Smart Factory. Roboter und Maschinen sind nicht länger bloße Automaten, die einen Arbeitsschritt millionenfach wiederholen – durch die Vernetzung von allen Produktionsprozessen entscheiden sie selbstständig, welches Bauteil welchen Weg durch die Produktion nimmt. Logistikprozesse innerhalb eines Unternehmens, aber auch über Lieferketten hinweg verschlanken sich.

Das Internet ist der wichtigste Grundbaustein für die Digitalisierung

Dazu muss jedes Bauteil digital erfasst werden, damit die Kommunikation untereinander klappt. Sensoren in Maschinen und digitale Technologien wie RFID-Chips ebnen den Weg zur Industrie 4.0. Für die Ausstattung aller Gegenstände und Prozesse mit Sensoren und digitalen Informationswegen gibt es eine eigene Bezeichnung: Das Internet of Things (IoT). Denn die Kommunikation über Grenzen hinweg – sei es von Mensch zu Maschine, Produktionsmaschine zu Lagerbestand, Firma zu Kunde, funktioniert über das Internet. Für diese Kommunikation braucht es einen schnellen, leistungsfähigen Mobilfunkstandard - der mit 5G gerade an den Start geht.

Gerade für die Industrie ist dieser neue Mobilfunkstandard besonders interessant. Aber es gibt auch andere Möglichkeiten, Daten kabellos zu übertragen und zu sammeln - etwa sogenannte Low Power Wide Area Networks (LPWAN), wie sie zum Beispiel gerade das Stahlwerk Bremen testet.

Digitaler Zwilling vereinfacht Prozesse

Aus diesen Daten können dann alle Abläufe in einem Unternehmen - ob Fabriken oder Logistikketten - digital nachgebildet werden, man spricht hier von sogenannten Digitalen Zwillingen. Sie sind virtuelle Kopien realer Prozesse und haben mehrere Vorteile: Zum einen ermöglichen sie es, auf einen Blick alle derzeit laufenden Prozesse zu erfassen. Zum anderen ermöglichen sie es, Veränderungen im der Produktion oder in der Transportkette virtuell vorzunehmen und dann zu simulieren. So lassen sich Optimierungen schneller überprüfen, Fehler und Fehlplanungen kostengünstig finden und damit Zeit und Geld sparen.

Digitalisierung heißt Vernetzung über Grenzen hinweg

Die Vernetzung – Digitalisierung – beschränkt sich nicht auf den Shopfloor, also die Maschinenhalle oder das Versandlager. Wenn die Produktion digitalisiert wird, müssen die Prozesse dahinter digital werden. Und das nicht nur im eigenen Unternehmen, auch bei den Lieferanten, Abnehmern und Nutzern. Die komplette Vernetzung kann enorme Effizienzgewinne bringen.

Dazu gehört auch das Sammeln und Aufbereiten von Daten. Datenunternehmen wie Google oder Facebook gehören zu den wertvollsten Firmen der Welt, denn sie schaffen es, Nutzerdaten in gigantischen Mengen zu monetarisieren. Auch die Industrie sitzt auf einem riesigen Datenschatz und ein wichtiger Prozess der Industrie 4.0 ist die Auswertung dieser Daten. Dazu gehören Stichwörter wie Big Data und vor allem Künstliche Intelligenz (KI). Dabei geht es weniger um Nutzerdaten von Kunden oder Lieferanten als um Produktions- und Prozessdaten. Gerade hier wird das Potenzial der KI enorm unterschätzt. KI schaffen es, Daten zu erfassen und auszuwerten, die vorher nicht einmal im Entferntesten möglich schienen. Ein Beispiel: Als Büroklammerproduzent jede einzelne Klammer per Foto auf Fehler überprüfen? Eine KI kann das. Als Spedition jeden Weg jedes LKW nachvollziehen und in Echtzeit optimieren? Ja, geht auch.

Die Pflege und Auswertung von Daten ermöglichen zudem neue Geschäftsmodelle im Servicebereich: Das Sammeln von Daten selbst lange nach Auslieferung einer Maschine an den Kunden ermöglicht zum Beispiel den Verkauf von Wartungsverträgen mit Echtzeitüberwachung und -Optimierung. Das bindet Hersteller und Kunden noch enger zusammen.

Robotergestützte Automatisierung, internetfähige Maschinen, KI, Big Data – vieles davon gibt bereits seit längerem. Was neu in der Industrie 4.0 ist, ist die unternehmensübergreifende Verfügbarkeit von Informationen und die effiziente Auswertbarkeit dieser. Insellösungen weichen zugunstenvernetzter Systeme.

Nur durch Industrie 4.0 ist es möglich, in Zukunft effizient zu produzieren

Aber warum das Ganze? Was treibt diese Digitalisierung an? Wir sind es. Konsumenten verlangen immer seltener Massenprodukte, sondern vermehrt Unikate, bis hin zu Losgröße 1. Das heißt: Dieses Produkt gibt es nur einmal in dieser Form. Ein gutes Beispiel sind Online-Automobil-Konfiguratoren. Schon jetzt ist es möglich, sich ein Auto nach Wunsch zusammenzustellen, Farbe, Ausstattung, Motor, Modell, Extras zu wählen. Dabei gibt es Millionen möglicher Zusammenstellungen und manche davon fahren vielleicht nur einmal in dieser Form auf der Welt.

Ein individuelles Produkt, auf Wunsch des Kunden zusammengestellt, erfordert eine individuelle Produktion. Handarbeit? Nein! Intelligente Fertigung! Unikate in Masse zu produzieren ist nur möglich, wenn die Fabrik Unikate produzieren kann. Die bei jedem Bauteil selbst entscheidet, welchen Weg es nimmt und welcher Maschine es bearbeitet. Damit rückt die Kundin oder der Kunde mehr als je zuvor in den Fokus. Damit werden Kundenzentrierte Lösungen der Kern der neuen Produktionswelt. Darauf müssen sich Unternehmen einstellen, nicht nur auf der Produktionsebene, sondern vor allem im Produktdesign, Marketing und Vertrieb.

Die Fabrik der Zukunft kann flexibel und schnell reagieren – und damit die Effizienz steigern, produziert wird nach realem Bedarf. Kein Mensch könnte so schnell umplanen, so viele Informationen von so vielen unterschiedlichen Seiten verarbeiten und dabei die bestmögliche Entscheidung treffen. Maschinen, manche davon mit künstlicher Intelligenz ausgestattet, nehmen uns das ab und schaffen damit ganz neue Wege, die wir vorher nie gesehen hätten.

Dazu gehört auch eine weitere Technologie: Der 3D-Druck. Auch wenn er vielfach noch in den Kinderschuhen steckt, seine Fortschritte sind beeindruckend, bald schon erheben sich erste 3D-Druck-Teile in Flugzeugen in die Lüfte. Die Technologie stellt quasi das Endziel individueller Produktion dar. Jedes 3D-gedruckte Teil kann anders aussehen und neuen Spezifikationen entsprechen. Natürlich wird auch in Zukunft nicht alles aus dem 3D-Drucker kommen - individuelle Teile werden auf lange Zeit teurer sein als jene aus Massenfertigung. Aber für Spezialanforderungen und individuelle Wünsche sind sie eine ernstzunehmende Alternative.

Vieles hängt davon ab, seine Kunden zu kennen und ihren Bedarf bedienen zu können. Kundenzentrierung ist eine der wichtigsten Triebkräfte hinter digitalen Prozessen. Unternehmen müssen sich fragen: Wie können wir neue Technologien nutzen, um unsere Kundenwünsche noch besser zu bedienen - oder sie sogar erst kennenzuzulernen?

Die sieben größten Herausforderungen für den Maschinenbau

Herausforderung 6: Know-how-Aufbau in Blockchain wird unverzichtbar sein – auch wenn die Anwendungsfelder zunächst limitiert sind

Die Ausgangslage: Blockchain-basierte Technologien verändern viele Produkte, Dienstleistungen und Geschäftsmodelle. Im deutschen Maschinenbau spielt Blockchain heute in der Praxis jedoch so gut wie keine Rolle. „Viele Maschinen arbeiten heute zwar digital, sind aber nicht ‚smart‘. Darum fehlt vielfach bisher der Anwendungsfall“, sagt Karsten Schulze.

Das Problem: Smarte Maschinen befinden sich in der Entwicklung. Mit Hilfe der Blockchain-Technologie ließe sich ihre Tätigkeit zukünftig manipulationsresistent protokollieren. Dies wird insbesondere im Falle der Überlassung oder des Leasings einer Maschine beziehungsweise des Beziehens einer Dienstleistung der Fall sein. Karsten Schulze sagt: „Aktuell dominiert jedoch nach wie vor das Modell des Maschinenkaufs.“ Weil die aktuellen Anwendungsfälle in der Breite fehlen, gibt es bisher gleichzeitig wenig relevante Anwendungen auf dem Markt.

Was jetzt zu tun ist: Bei einer Veränderung des Geschäftsmodells wird Blockchain automatisch eine Rolle spielen. Wenn jetzt die ‚smarte‘ Maschine und das neue Modell ohne diese neue technologische Möglichkeit erdacht wird, fehlt zum einen eine wichtige technologische Zukunftskompetenz. Zum anderen wird eine spätere Einbindung komplex, kompliziert und damit auch teurer sein. Maschinebauer sollten darum schon jetzt überprüfen, an welcher Stelle sie in Know-how-Aufbau und ganz konkret in Blockchain-Prototypen, angedockt an das eigene Maschinensortiment und Geschäftsmodell investieren kann. Diejenigen, die sich für diese zusätzliche Investition entscheiden, erwerben einen wichtigen Wettbewerbsvorteil. „Blockchain ist über den Hype-Status längst hinaus“, sagt Karsten Schulze. „Sie wird für alle Industrien relevant sein, auch wenn die Anwendungstiefe und die jeweiligen Zeitpunkte noch nicht deutlich sind.“

Herausforderung 7: Der Aufbau von resilienten Produktionsnetzwerken bedarf Investition – unverzichtbar, trotz keinem direkten ROI

Die Ausgangslage: „Ob die laufende Pandemie, zuvor aber auch schon Umweltkatastrophen, Rohstoffengpässe oder politische Verwerfungen – die internationalen Lieferketten sind störungsanfällig wie nie“, sagt Gisela Lanza. „Das liegt auch daran, dass sie noch nie so komplex und wirklich international arbeitsteilig waren, wie heute. Gibt es Störungen, geht dies mit erheblichen Kosten für alle Beteiligten in diesen Ketten einher.“

Das Problem: Der Aufbau von neuen Lieferanten, Notfallpläne, ein neues Logistikkonzept, eine automatisierte Supply Chain – das alles geht mit nicht unerheblichen Investitionen einher. Lanza: „Alle hier dargelegten Trends vereint, dass sie kurzfristig hohe Kosten verursachen, die sich erst langfristig amortisieren. Und das zu einer Zeit, wo Vielen nicht nur aufgrund der Pandemie, sondern auch schon im Jahr zuvor wichtige Liquidität abhandengekommen ist. So mancher macht lieber beide Augen zu. Bis es zu spät ist und der eine wichtige Zulieferer nicht mehr liefern kann oder will.“

Was jetzt zu tun ist: Deutsche Maschinenbauer müssen bei hoher Abhängigkeit eine intensive Prävention betreiben. Gisela Lanza sagt: „Es gilt zu identifizieren: Wo sind die wichtigsten Flaschenhälse? Was sind die größten Abhängigkeiten? Wo gibt es Alternativen? Wie können diese aufgebaut werden? Auch wenn es Zeit und Geld erfordert: Wer keine strategischen Redundanzen und flexible Konzepte zur Kapazitätsverlagerung aufbaut, der hat heute eine realistische Chance, dafür einmal sehr teuer zu bezahlen. Grundvoraussetzungen dafür sind zunehmende Fabrikstandardisierung und optimierte Werkstromanalysen.“

Die vollständige Studie können Sie sich hier im PDF-Format herunterladen:

Write a Comment