Industrie 4.0 im Maschinen- und Anlagenbau

Maschinenbau-Studie von INFORM zur Zukunftssicherheit der Branche

Die Traditionsbranche Maschinenbau leidet unter den Folgen von COVID-19. Doch die Ursachen für die Probleme liegen tiefer. Das zeigt die jüngste Studie des Aachener Optimierungsspezialisten INFORM. Fach- und Führungskräfte zeichnen darin ein klares Bild über die Herausforderungen.

Die INFORM-Studie „Trendreport 2020 für den Maschinen- und Anlagenbau: Eine zukunftssichere Branche in Deutschland?“ verfolgt zwei wesentliche Ziele: Sie vermittelt einerseits ein Stimmungsbild zur aktuellen wirtschaftlichen Situation des Maschinen- und Anlagenbaus und leitet daraus eine Prognose für die weitere Geschäftsentwicklung ab. Andererseits gibt sie Aufschluss über die wichtigsten Hemmnisse für die weitere Entwicklung sowie die für die Zukunftssicherheit dieses wichtigen Wirtschaftszweigs als besonders relevant erachteten Maßnahmen und Technologien. „Die Gefahr einer Rezession mag sich durch COVID-19 weiter vergrößert haben, doch wir sehen uns nach wie vor derselben Beobachtung gegenüber, wegen der wir unsere Trendstudie durchgeführt haben“, betont Andreas Gladis, Bereichsleiter Produktion bei INFORM. „Wenn sich der traditionsreiche Maschinen- und Anlagenbau nicht neu erfindet, dann wird das Traumwachstum der letzten Jahre auch nach der Krise nicht zu halten sein.“

Die wichtigsten Befunde des INFORM-Trendreports im Überblick:

1. Zukunftssicherheit in Gefahr? Bereits vor der Corona-Krise sahen sich über die Hälfte der befragten Unternehmen externem Druck ausgesetzt: wegen politischer Faktoren, wie dem Handelsstreit zwischen China und den USA oder dem Brexit (62 %), internationalem Wettbewerb (57 %) oder der Gefahr einer Rezession (52 %).

2. Verbesserungsbedarf: Die digitale Transformation beherrscht die wirtschaftliche Situation in mehr als der Hälfte der befragten Unternehmen (57 %). Es folgen Prozessoptimierung und Automatisierung (53 %) sowie Termintreue und Liefergeschwindigkeit (50 %).

3. Digitale Transformation: Sie ist in den meisten Unternehmen (97 %) in vollem Gange. Zwar sieht sich noch kein Unternehmen bereits am Ziel angekommen. Doch die Stimmung ist optimistisch: Fast drei Viertel der Befragten (71 %) schätzen die Erfolgsaussichten ihrer Digitalisierungsmaßnahmen als gut ein. Dennoch gelten fehlender Wille zur Digitalisierung (57 %) und Schwierigkeiten bei der Implementierung neuer Prozesse (53 %) zu den größten Hürden einer erfolgreichen Umsetzung.

4. Mehrwerte: Die Befragten sehen die Digitalisierung einheitlich optimistisch für verschiedene Bereiche. Ein Großteil der Unternehmen sieht hohes oder sehr hohes Verbesserungspotenzial für das Produktionsmanagement (95 %), die Produktionsplanung (92 %), die Termintreue (86 %), Kosteneinsparungen sowie eine Reduzierung der Durchlaufzeiten (jeweils 79 %).

5. Stellhebel Produktionsplanung: Fast zwei Drittel der Befragten (62 %) sind mit dem Ablauf und der Organisation ihrer Produktionsplanung unzufrieden. Mangelnde Termintreue ist dabei das häufigste Problem. Essenzielle Hilfen wie ein Fertigungsleitstand oder ein Feinplanungssystem fehlen den meisten Unternehmen (65 % beziehungsweise 79 %).

6. Technologietrends: Passend zum Bedarf an Prozessoptimierung misst die Mehrheit der Befragten (62 %) Big Data und Datenanalyse großen Einfluss auf den zukünftigen unternehmerischen Erfolg bei. Es folgen die „Smart Factory" (55 %), Künstliche Intelligenz und der digitale Zwilling (jeweils 48 %).

„Ich freue mich darüber, dass viele der durch die Digitalisierung möglichen Mehrwerte und Potenziale erkannt wurden, insbesondere für das Produktionsmanagement. Das könnte den Unternehmen die Resilienz geben, die sie brauchen“, so Gladis. „Darum halte ich den Maschinen- und Anlagenbau auch weiterhin für eine zukunftssichere Branche in Deutschland. Doch er wird sich deutlich mehr als in der Vergangenheit bewegen und verändern müssen, um seine vollen Potenziale auszuschöpfen.“

Über den Trendreport: Zur Durchführung der vorliegenden Untersuchung wurden 120 Fach- und Führungskräfte aus deutschen Unternehmen des Maschinen- und Anlagenbaus von Dezember 2019 bis März 2020 befragt. Die Teilnehmer wurden mittels einer systematischen Stichprobenziehung ermittelt. Die Befragung erfolgte anonymisiert von Ende Dezember 2019 bis Anfang März 2020. 40 Prozent der Befragten arbeiten in Betrieben mit mehr als 1.000 Mitarbeitern. 27 Prozent der Unternehmen beschäftigen 250 bis 1.000 Mitarbeiter und 33 Prozent bis zu 250 Mitarbeiter.

Die vollständigen Untersuchungsergebnisse stehen hier.

Hochschule Konstanz: Maschinenbau Studium

1. Praxisnahe Ausbildung

Laborübungen, ein Praxissemester und Vorlesungen mit Beispielen aus der Praxis bereiten Sie optimal auf den Berufseinstieg vor. Die Dozent*innen haben selbst Industrieerfahrung. Ihre Abschlussarbeit können Sie in einem Unternehmen schreiben und dabei bereits Berufserfahrung sammeln.

2. Intensive Betreuung und Beratung

Die kleinen Semestergrößen und viele Übungen in Kleingruppen ermöglichen Ihnen einen persönlichen Kontakt zu Ihren Lehrenden. In Tutorien und verschiedenen weiteren Veranstaltungen im Studium unterstützen wir Sie einerseits dabei, Vorlesungsinhalte zu verstehen sowie anzuwenden und andererseits Ihr Studium im Allgemeinen zu organisieren. Zudem stehen Ihnen zahlreiche Institutionen wie die Zentrale Studienberatung, das Prüfungsamt oder fakultätsinterne Anlaufstellen beratend bei allen möglichen Fragen zur Seite.

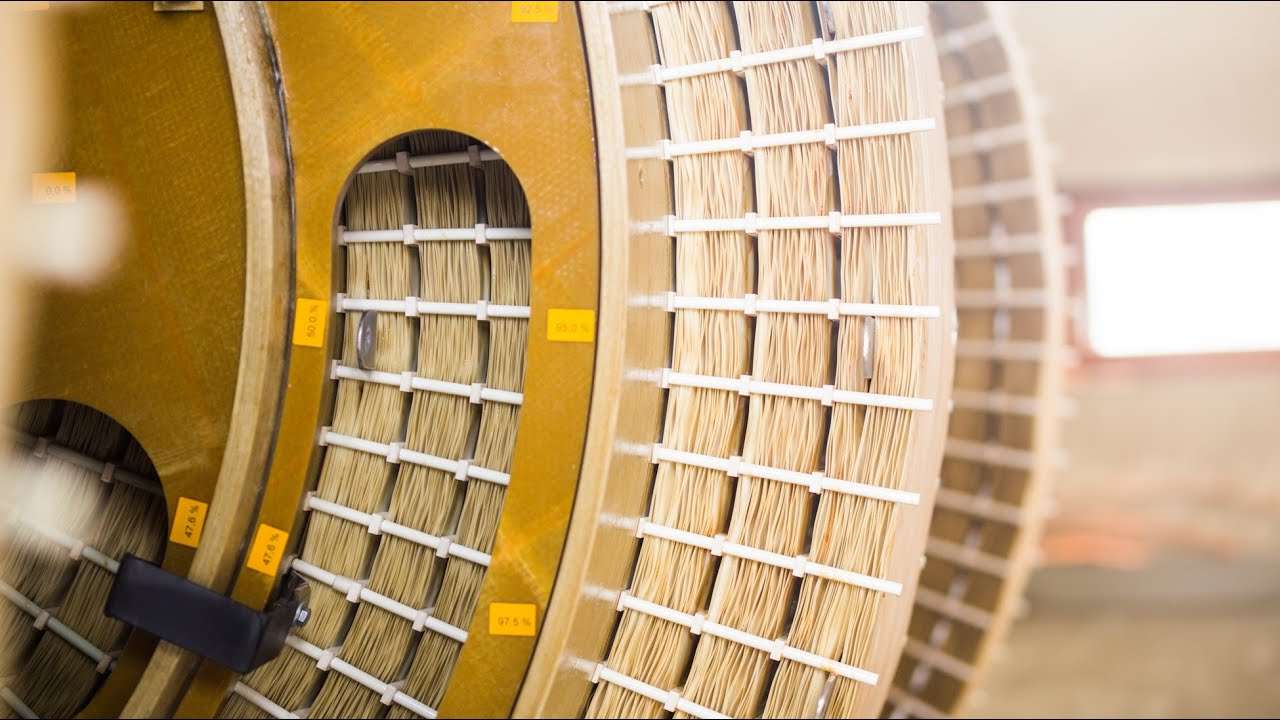

3. Attraktive Vertiefungsrichtungen

Sie haben die Wahl zwischen fünf Vertiefungsrichtungen, die alle aktuelle Themen aus dem Maschinenbau aufgreifen. Das geht von der virtuellen Produktentwicklung mit unterschiedlichsten Design- und Simulationstools am PC, über den modernen Leichtbau mit hochaktuellen Leichtbauwerkstoffen, über die Mechatronik und elektrischen Antriebe in Fahrzeugen, die regenerativen Energien bis hin zur Gestaltung einer modernen Fabrik mit Robotik und Methoden und Anlagen der Industrie 4.0. Sie sind für die Zukunft gut gerüstet.

Industrie 4.0 im Maschinen- und Anlagenbau

Industrie 4.0: mehr als digitale Transformation im Maschinen- und Anlagenbau

Projekt „Industrie 4.0“ – was ist das?

Die Idee zum Zukunftsprojekt der deutschen Industrie entstand 2011 im Rahmen der Hightech-Strategien mit dem Ziel, Maschinen und maschinell betriebene Abläufe in der Industrie dauerhaft intelligent zu vernetzen. Knapp zwei Jahre später wurden die Forschungsagenda und Umsetzungsempfehlungen durch die Deutsche Akademie der Technikwissenschaften (Acatech) offiziell vorgestellt. Das Konzept von Industrie 4.0 basiert in Deutschland auf der Nationalen Roadmap Embedded Systems – international versteht man darunter vorwiegend die digitale Transformation in der industriellen Produktion.

Doch was ist von der vierten industriellen Revolution – nach Mechanisierung, Massenproduktion und Automatisierung – zu erwarten? Kurz gesagt: die digitale Fabrik.

Write a Comment