KI für sensornahe Anwendungen im industriellen Einsatz

Mit künstlicher Intelligenz die Elektronikfertigung weiter vorantreiben

Viele Firmen haben die enorme Bedeutung der künstlichen Intelligenz bereits erkannt. So arbeitet zum Beispiel das Bosch Research and Technology Center daran, dass bis 2025 in allen Bosch-Produkten KI enthalten ist oder diese mit KI-Unterstützung entwickelt wurden.

Im Sinne von Industrie 4.0 werden die Fertigungsmaschinen bereits heute mit einer Vielzahl an Sensoren ausgestattet und vernetzt, damit Maschinen- und Produktionsdaten aufgenommen, relevante Daten extrahiert und ausgewertet werden können. Neben der Steuerung und Optimierung von Produktionsprozess und Materialfluss können die Daten auch für die Qualitätssicherung oder für die Maschinenüberwachung und sogar für Wartungs- und Instandhaltungsprozesse eingesetzt werden. In der Elektronikfertigung gilt es insbesondere die Umrüstzeiten und damit die Stillstandzeiten zu minimieren und die Materialflüsse zu optimieren.

Trends in der Elektronikfertigung

Trotz einem bereits hohen Automatisierungsgrad geht der Trend in der Fertigung ungehindert weiter, um Effizienz und Geschwindigkeit bei der Weiterentwicklung der Planung und dem Ablauf von Produktionsprozessen in Verbindung mit vorbeugenden und unterstützenden Wartungsmaßnahmen weiter zu steigern sowie kostenseitig zu minimieren. Drei wichtige Gründe sind hierbei zu nennen, die ganz entscheidend dazu beitragen, dass die Elektronikfertigung sich so rasant weiterentwickelt.

Die zunehmende Zahl an Sensoren, insbesondere auch der Einsatz von hochwertigen Sensoren wie Radarsensoren, Kameras, Mikrophonen, Beschleunigungssensoren und kombinierten Sensoren (Multisensoren), die zunehmend auch an Stellen verbaut werden können, die aufgrund von Umgebungsbedingungen bisher wenig dafür geeignet waren. Eine leistungsstarke Vernetzung, um die Daten unter Industriebedingungen zuverlässig, flexibel und sicher zu übertragen. Hierbei wird auch die 5G-Technologie zunehmend eine Rolle spielen, um riesige Datenmengen zwischen Maschinen mit niedrigen Latenzzeiten auszutauschen. Die Fähigkeit große Datenmengen auch auszuwerten und auf dieser Basis sichere Entscheidungen zu treffen. Neben Big-Data-Analysen werden hierbei zunehmend Methoden der künstlichen Intelligenz eingesetzt, insbesondere, um Datenströme von Sensoren an Ort und Stelle auszuwerten und relevante Daten zu extrahieren. Die Anwendungsbereiche sind dabei sehr vielfältig zum Beispiel in der Bild-, Bewegungs- und Objekterkennung oder der Geräusch- und Medienanalyse.

Künstliche Intelligenz

Kurz gesagt: Funktionale Sicherheit = Safety; Informationssicherheit = Security

Safety und Security sind also zwei unterschiedliche Konzepte und müssen folglich auch anders behandelt werden: Bei Security lässt sich – anders als bei Safety – keine Wahrscheinlichkeit oder Rate eines Angriffs abschätzen, in der Security liegt der Fokus auf dem Angreifer, der die Schwachstelle eines Systems ausnutzt. Sein Ziel ist es, die Vertraulichkeit, Integrität oder Verfügbarkeit zu verletzen. In der Safety hingegen lassen bestimmte Bedingungen in der Betriebsumgebung zum Beispiel einen Software-Fehler wirksam werden, was dann zu einem Systemversagen führt.

In der Safety gilt die allgemeine Regel, dass der erste Fehler nicht gefährlich sein darf. Erst ein zweiter, ähnlicher Fehler darf ein Versagen verursachen. Daher beruhen viele Sicherheitsdesigns darauf, den ersten Fehler zu erkennen und unschädlich zu machen. In der Security existiert ein ähnliches Konzept: Verteidigung in der Tiefe (Defense in Depth). Das bedeutet, dass eine einzelne Security-Maßnahme niemals als perfekt und ausreichend angesehen werden darf.

Das britische Verkehrsministerium bringt es auf den Punkt: „Wenn etwas nicht secure ist, ist es wahrscheinlich nicht safe.“ Das bedeutet: Die Security-Umgebung muss die essenziellen Funktionen schützen – vor allem die Sicherheitsfunktionen.

Eine Herausforderung für die Zukunft wird daher sein, die Themenfelder Safety und Security und deren Zusammenspiel genau zu erfassen, um keine unzureichend oder unangemessen hohe Anforderungen zu stellen. Unzureichende Anforderungen können die Funktionale Sicherheit beeinträchtigen, unangemessen hohe Anforderungen die Wirtschaftlichkeit.

KI für sensornahe Anwendungen im industriellen Einsatz

10.11.2022

KI für sensornahe Anwendungen im industriellen Einsatz

Unternehmen aus Baden-Württemberg und die Forschungseinrichtungen Hahn-Schickard, IMS CHIPS und FZI entwickeln gemeinsam Referenzanwendungen, die den sensornahen Einsatz künstlicher Intelligenz demonstrieren. Das Wirtschaftsministerium in Baden-Württemberg unterstützt DoRiE mit 2 Mio. Euro.

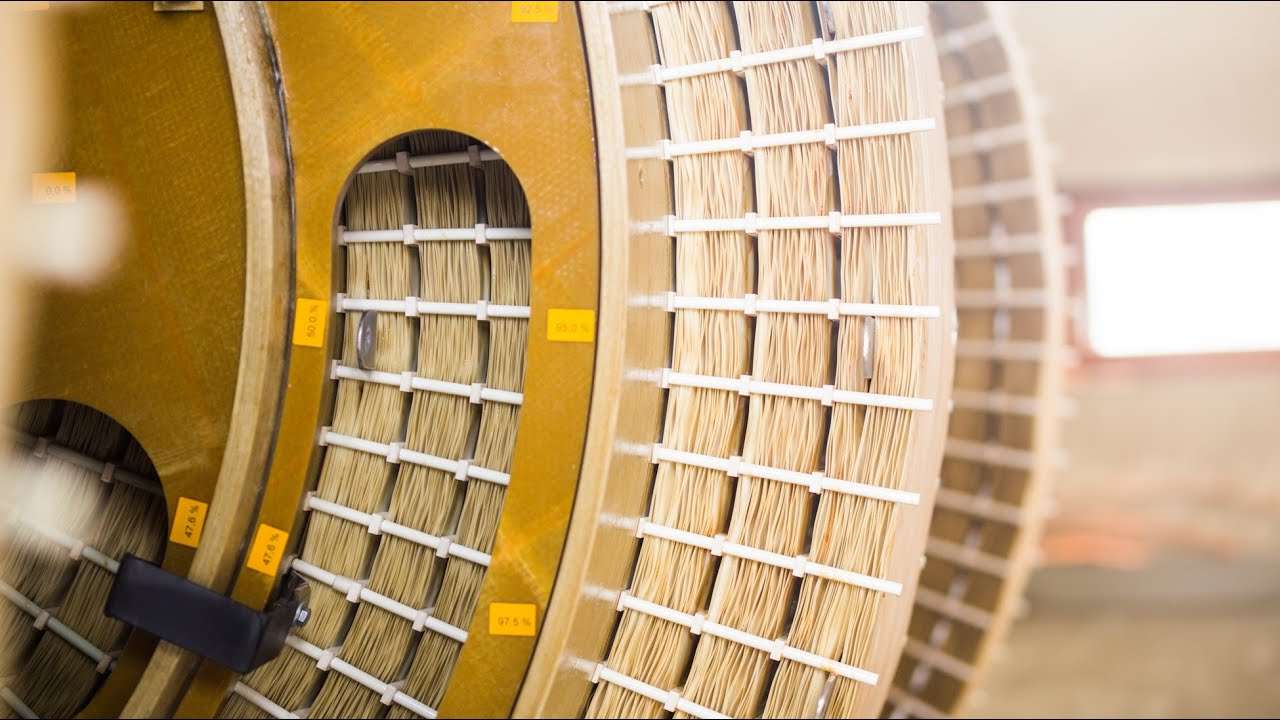

Sensoren sind heute in allen Bereichen technischer Anlagen im Einsatz. Sie liefern permanent Daten über Temperaturen, Drücke, Strom- und Spannungsverläufe usw. die zuverlässig und fortlaufend an zentrale Steuergeräte übermittelt werden müssen, um dort Betriebszustände anhand der Sensordaten feststellen zu können. An modernen Maschinen sind heute eine Vielzahl an Sensoren installiert, die einen entsprechenden Aufwand bei der Verkabelung und der Datenübertragung mit sich bringen. Erst in einer zentralen Steuerungseinheit formt sich dann ein Bild über den momentanen Betriebszustand. Der klassische Sensor ermittelt nur den Messwert einer physikalischen Größe, zieht jedoch keine Schlussfolgerungen daraus. Mit Methoden der künstlichen Intelligenz (KI) ist es prinzipiell möglich, Sensordaten zu bewerten und zu klassifizieren. Idealerweise erfolgt diese Bewertung bereits am Sensor und nicht erst in einem Steuergerät, zu dem die Rohdaten des Sensors erst übertragen werden müssen.

Ein intelligenter Sensor kann sich zum einen selbst überprüfen und zum anderen die von ihm gemessenen Daten bewerten. So kann der KI-Sensor anstelle von laufend übermittelten Temperaturwerten einzelne bewertete Daten übermitteln: „Temperatur ist im zulässigen Bereich“ und die zu übertragende Datenmenge kann drastisch reduziert werden, was insbesondere bei Anwendungen mit sehr vielen Sensoren die notwendige Bandbreite in der Kommunikation stark reduziert und die Auswertung vereinfacht.

Die am Projekt DoRiE beteiligten Forschungspartner haben im erfolgreich abgeschlossenen Landesprojekt NeMoH in den vergangenen beiden Jahren die Grundlagen für eigene KI-Chips gelegt und setzen diese nun in industrielle Referenzanwendungen um.

Eine spannende Anwendung ist die laufende Selbstdiagnose von Magnetventilen, indem der KI-Sensor lediglich den Stromverlauf des Ventils beim Schaltvorgang beobachtet. Anhand des typischen Verlaufs der Stromkurve lässt sich der Zustand des Ventils mit hoher Trefferquote bestimmen. So kann festgestellt werden, ob das Ventil normal arbeitet, ob das Medium zu heiß oder der Druck des Mediums zu hoch oder zu niedrig ist. Ebenso können Fehlfunktionen, die z.B. durch Fremdkörper im Ventil (Sandkorn, Verkrustungen) hervorgerufen werden, bestimmt werden: „Ventil öffnet nicht vollständig“ bzw. „Ventil schließt nicht vollständig“. Selbst die Temperatur des Ventilbauteils kann aus der Stromkurve abgeleitet werden. Mit dem KI-Sensor ausgestattet, kann ein Bauteil wie ein Magnetventil seinen eigenen Betriebszustand ermitteln und nach außen signalisieren.

Um diese Fähigkeit nutzen zu können, müssen zahlreiche Systemdaten im Vorfeld erhoben und klassifiziert werden. Hierzu müssen vorab umfangreiche Messungen mit künstlich herbeigeführten Fehlerzuständen an Referenzbauteilen durchgeführt werden. Zur Erfassung dieser Zustandsdaten haben die Forschungspartner entsprechende Prüfstände entwickelt, um tausende Datensätze automatisiert erstellen zu können. Mit diesen Daten wird dann ein künstliches neuronales Netz trainiert. Das dann in der Anwendung im KI-Sensor mit tatsächlichen Messwerten gefüttert wird. Das neuronale Netz klassifiziert nun die Messwerte in vorgegebene Zustandsklassen.

Für eine weitere Demonstration von KI-Sensoren entwickeln die Forschungspartner derzeit eine Robotikanwendung, in der ein Roboterarm mithilfe von Radarsensoren (wie sie zur Abstandsmessung in Abstandstempomaten verwendet werden) sich in seiner Umgebung orientiert und von einem Menschen mittels Handgesten gesteuert werden kann.

Die Radarsensoren erzeugen im Betrieb sehr große Datenmengen, die Abstände zu Objekten und Bewegungen von Objekten repräsentieren. Auch hier werden neuronale Netze auf verschiedene Zustandsklassen trainiert, um dann in der Anwendung sensornah durch ein KI-System bewertet zu werden.

Das Projekt wird von einem Industriebeirat, bestehend aus den Unternehmen Balluff, Pilz, Schunk, Staiger und Swoboda begleitet, der Systemanforderungen mit definiert und die Umsetzung der Anwendungen überwacht. Darüber hinaus bietet das Projekt eine kostenlose Möglichkeit für Unternehmen aus Baden-Württemberg, jederzeit eigene Anwendungsfälle oder Ideen auf ein mögliches KI-Sensor-Potenzial zu überprüfen.

Write a Comment